氮化硼陶瓷的制作与用途

责任编辑:凯发 人气:3336 发表时间:2020/3/25

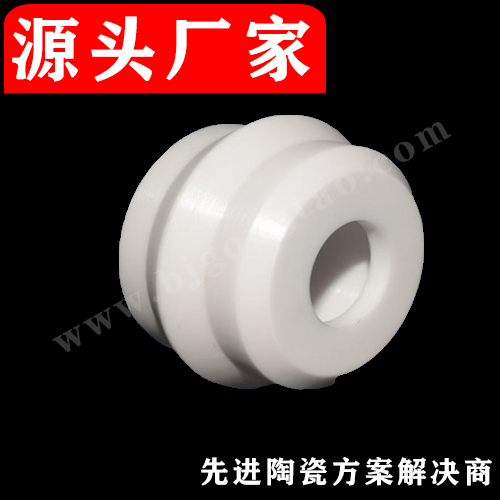

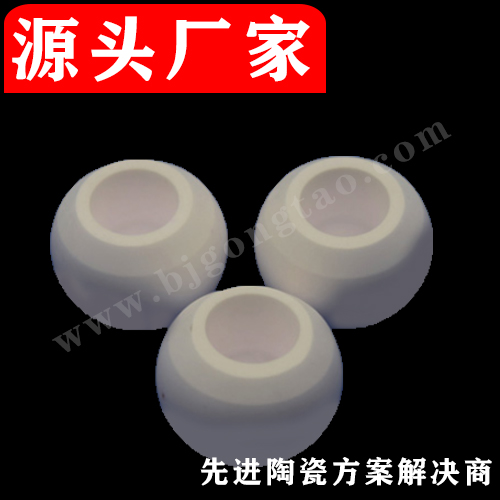

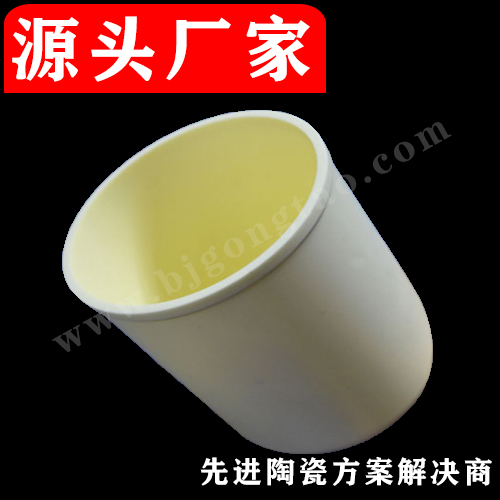

氮化硼俗称白石墨,特性与石墨相似而质地洁白,存在两种晶型:六方与立方,但通常呈六方结构。在高温与超高压的特殊条件下,可将六方结构晶型转化为立方晶型。粉末由硼、卤化硼或硼酸、硼砂、氧化硼和含氮盐类在氮气或氨气氛中反应合成。氮化硼粉末呈白色、质轻、松散、润滑,易吸潮等性能,但与酸、碱、玻璃及大多数金属不起作用,机械强度高,比石墨略高,但在高温下无负载软化现象,可作机械加工车削,精度可达1%毫米。氮化硼使用范围广泛,其粉末可作优良的润滑剂与脱模剂,而陶瓷可用作熔炼蒸发金属的坩埚、舟皿、液态金属输送管、火箭喷口,大功率器件底座,半导体元件掺杂源,以及各种高温(高压、高频)绝缘散热部件。而立方氮化硼则为近似于金刚石的超硬材料。

一、氮化硼粉料合成方法 氮化硼粉料合成方法现在已有十多种,但能够实现工业化生产的方法主要有以下3种。

1、硼砂一一氮化铵法。此种方法首先将硼砂置于真空中在200-400℃下脱水,引入氮化铵溶解成饱和溶液,再经过过滤除去杂质再结果,可以重复进行。然后将上述原料粉碎、干燥,以硼砂和氯化铵按7:3(重量比)混合,压制成坯块,在反应炉中合成。反应温度为900-1000℃,保温6个小时。在反应时通入NH3以弥补反应物自身形成时氮气量的不足。其主要反应式为:Na2B4O7+2NH4Cl+2NH3→4BN+2NaCl+7H2O, 反应产物用水浸洗除去剩余硼酸、氯化钠等杂质,干燥、粉碎,即可获得氮化硼粉料,其纯度可达97%。

2、硼砂一一尿素法。将硼砂脱水干燥、粉碎,将尿素提纯干燥、粉碎。硼砂与尿素应按照1:15-2的比例均匀混合后,放置于石英玻璃、刚玉、石墨或不锈钢容器中,放入反应炉中,升温至100℃时,保温30分钟,在140℃时保温2,在180℃时保温2小时,800℃时保温2小时,在最终温度800-1000℃时保温2-4小时,当温度处于300℃以下时,先通入氮气,在300℃以上时改通入氨气。主要化学反应为: Na2B4O7+2CO(NH2)2→4BN+Na2O+4H2O+2CO2↑ 反应生成的产物用盐酸酸洗,除去其中的Na2O,然后水洗去Cl-离子,再用酒精醇洗去H3BO3,用水与酒精反复处理后干燥,即获得氮化硼粉(含BN95%)。

3、硼矸法。以硼矸为主要原料,磷酸三钙为填料,两者混合比例为5:3,干法混合,加入水成糊状,进行造粒,在80℃以下干燥。将混合料放入石英管或刚玉管状电炉中进行氮化反应。炉体要稍倾斜,以利排水。反应温度为900-1000℃,保温6小时,通入NH3气体。主要反应式为:B2O3+2NH3→2BN+3H2O 反应产物使用3%盐酸酸洗16小时,以除去Ca3(PO4)2及H3BO3,再用25%盐酸酸洗3小时,然后水洗去HCl。在180℃以下干燥,用酒精进行醇洗,去除H3BO3,最后干燥,即获得BN。

二、制造氮化硼制品 制造氮化硼制品的方法有冷压烧结法和热压烧结法。这里介绍一下热压烧结法。 首先将颗粒度小于5微米的氮化硼细粉与少量添加物混合均匀,先在等静压机中预压一次,压力为100-150MPa,然后破碎成小于0.5毫米的料,装入石墨模中,于碳管加热的热压炉中加热加压,最高温度1600-1900 ℃,压力为20-25MPa,保温几分钟到1小时,冷却后机械加工即成。 这时应当指出,料中B2O3的存在与否对制品性能影响很大,B2O3不存在时制品难以获得高致密度,但抗水性好。当B2O3存在时,制品容易致密,但对水的稳定性差。所以,对于不含有B2O3的纯氮化硼料(难以热烧结),要加入适量结合剂,如B2O3、磷酸硼或等CaO-B2O3-Al2O3等,以促进烧结又不影响制品的稳定性;而对于含B2O3较高的氮化硼粉料,要中入适量稳定剂,如Al、AlN、CaO-Al2O3、SiO2等;或者对于含B2O3热压后的氮化硼制品,在真空或氩、氮气气氛中高温处理,使B2O3挥发掉。加入物对BN烧结性和稳定性的影响。见表。

采用热压法制成的氮化硼制品,在N2或Ar气氛中最高使用温度高达2800℃,而无明显熔点,在0.1MPaN2中3000℃升华。但在氧化气氛中稳定性差,使用温度仅在900℃以下。氮化硼制品膨胀系数低,导热率高,热震稳定性优良,同时是很好的绝缘体。氮化硼还具有诸多特殊的性能,仅在耐火材料使用方面可用作高温热电偶保护管,熔炼金属的器皿及宇宙航行中热屏蔽材料等。总之,氮化硼制品在未来高科技产品开发方面显示出广阔的前景。

==================================================================================================================

油性纳米氮化硼陶瓷润滑油添加剂

油性纳米氮化硼陶瓷润滑油添加剂直接地在机械运转过程中通过化学耦合反应,在金属表面形成了陶瓷金属界面,使所有的摩擦表面金属陶瓷化,实现了陶瓷金属材料在传统工业中的普遍应用。

现在所有的润滑油或润滑油添加剂,都是对于润滑油的处理。有些纳米技术的润滑油添加剂,是将超细粉末,加工到纳米级的粉末,极其细小,在金属表面填补微小的空隙,以达到减少摩擦降低磨损的作用。油性纳米氮化硼陶瓷润滑油添加剂,是对材料进行改变的技术,而润滑油或润滑脂只是外表的形式,主要机理是化学耦和。化学耦合作用是形成化学键结,最早应用于玻璃钢纤维,陶瓷金属耦合技术将其应用于润滑领域是世界首创。陶瓷润滑技术由陶瓷化学耦合剂在机具运行中借着摩擦热,在金属表面化学耦合反应而形成化学键陶瓷结构。陶瓷润滑技术是与金属形成化学键结(**cal Bonding),从而根本上改变了金属表面的性质,将金属材料变为陶瓷材料。

由于机具形成了陶瓷金属材料,因为具有陶瓷金属材料的特性而使机械和产品达到了令人惊异的结果,是其他任何技术和产品所不能相比,是世界上任何其他产品做不到的。它已衍生出氮化硼陶瓷金属超级润滑产品,以及其他附加产品,如:陶瓷化轴承、陶瓷化变速箱、陶瓷化发动机、陶瓷化刀具,等等。

1)、陶瓷化轴承:设计寿命100小时的轴承,应用陶瓷润滑技术能够运转数千小时,甚至能达到4500小时以上。

2)、陶瓷化变速箱:变速箱的部位在润滑油达不到时往往造成损坏。

陶瓷润滑技术使变速箱在无油时仍然能够正常工作。

3)、陶瓷化发动机:汽车发动机,改善尾气排放,增强动力等。

4) 、节约不可再生能源和资源:

节约汽车燃油一项,平均为5%,节约石油能源。

5)、环境保护:

降低CO, HC, NOx 。特别是降低NOx 是世界上最难以解决的问题。氮化硼陶瓷金属润滑测试数据显示,降低氮氧化合物可达78-80%。

此外,氮化硼陶瓷润滑剂也有效减少工作躁音,这也是发动机、轴承及各种机械设备所要解决的问题。

产品特点:不含任何固体颗粒,在润滑油中长久良好分散,可以提高润滑油的抗积压性能,降低摩擦系数,在摩擦表面形成氮化硼陶瓷保护层。

一、氮化硼粉料合成方法 氮化硼粉料合成方法现在已有十多种,但能够实现工业化生产的方法主要有以下3种。

1、硼砂一一氮化铵法。此种方法首先将硼砂置于真空中在200-400℃下脱水,引入氮化铵溶解成饱和溶液,再经过过滤除去杂质再结果,可以重复进行。然后将上述原料粉碎、干燥,以硼砂和氯化铵按7:3(重量比)混合,压制成坯块,在反应炉中合成。反应温度为900-1000℃,保温6个小时。在反应时通入NH3以弥补反应物自身形成时氮气量的不足。其主要反应式为:Na2B4O7+2NH4Cl+2NH3→4BN+2NaCl+7H2O, 反应产物用水浸洗除去剩余硼酸、氯化钠等杂质,干燥、粉碎,即可获得氮化硼粉料,其纯度可达97%。

2、硼砂一一尿素法。将硼砂脱水干燥、粉碎,将尿素提纯干燥、粉碎。硼砂与尿素应按照1:15-2的比例均匀混合后,放置于石英玻璃、刚玉、石墨或不锈钢容器中,放入反应炉中,升温至100℃时,保温30分钟,在140℃时保温2,在180℃时保温2小时,800℃时保温2小时,在最终温度800-1000℃时保温2-4小时,当温度处于300℃以下时,先通入氮气,在300℃以上时改通入氨气。主要化学反应为: Na2B4O7+2CO(NH2)2→4BN+Na2O+4H2O+2CO2↑ 反应生成的产物用盐酸酸洗,除去其中的Na2O,然后水洗去Cl-离子,再用酒精醇洗去H3BO3,用水与酒精反复处理后干燥,即获得氮化硼粉(含BN95%)。

3、硼矸法。以硼矸为主要原料,磷酸三钙为填料,两者混合比例为5:3,干法混合,加入水成糊状,进行造粒,在80℃以下干燥。将混合料放入石英管或刚玉管状电炉中进行氮化反应。炉体要稍倾斜,以利排水。反应温度为900-1000℃,保温6小时,通入NH3气体。主要反应式为:B2O3+2NH3→2BN+3H2O 反应产物使用3%盐酸酸洗16小时,以除去Ca3(PO4)2及H3BO3,再用25%盐酸酸洗3小时,然后水洗去HCl。在180℃以下干燥,用酒精进行醇洗,去除H3BO3,最后干燥,即获得BN。

二、制造氮化硼制品 制造氮化硼制品的方法有冷压烧结法和热压烧结法。这里介绍一下热压烧结法。 首先将颗粒度小于5微米的氮化硼细粉与少量添加物混合均匀,先在等静压机中预压一次,压力为100-150MPa,然后破碎成小于0.5毫米的料,装入石墨模中,于碳管加热的热压炉中加热加压,最高温度1600-1900 ℃,压力为20-25MPa,保温几分钟到1小时,冷却后机械加工即成。 这时应当指出,料中B2O3的存在与否对制品性能影响很大,B2O3不存在时制品难以获得高致密度,但抗水性好。当B2O3存在时,制品容易致密,但对水的稳定性差。所以,对于不含有B2O3的纯氮化硼料(难以热烧结),要加入适量结合剂,如B2O3、磷酸硼或等CaO-B2O3-Al2O3等,以促进烧结又不影响制品的稳定性;而对于含B2O3较高的氮化硼粉料,要中入适量稳定剂,如Al、AlN、CaO-Al2O3、SiO2等;或者对于含B2O3热压后的氮化硼制品,在真空或氩、氮气气氛中高温处理,使B2O3挥发掉。加入物对BN烧结性和稳定性的影响。见表。

表

加入物对BN烧结性和稳定性的影响

|

BN+加入物 |

体积密度 g/cm3 |

800CH2O处理后失重,% |

||

|

10小时 |

20小时 |

30小时 |

||

|

含14%B2O3的BN |

2.10 |

|||

|

BN+1%Al |

2.12 |

0.96 |

1.42 |

1.80 |

|

BN+5%Al |

2.04 |

0 |

0 |

0 |

|

BN+5%AlN |

2.16 |

0.32 |

0.50 |

0.60 |

|

BN+5%CaO、 |

2.17 |

0.31 |

0.38 |

0.44 |

|

纯BN |

1.22 |

0 |

||

|

纯BN+5%B2O3 |

2.07 |

3.15 |

||

|

纯BN+10%B2O3 |

2.08 |

5.79 |

||

|

纯BN+10%2CaO·9B2O3 |

2.01 |

0.33 |

||

|

Al2O3 |

||||

|

纯BN+10%BPO4 |

2.07 |

6.20 |

||

采用热压法制成的氮化硼制品,在N2或Ar气氛中最高使用温度高达2800℃,而无明显熔点,在0.1MPaN2中3000℃升华。但在氧化气氛中稳定性差,使用温度仅在900℃以下。氮化硼制品膨胀系数低,导热率高,热震稳定性优良,同时是很好的绝缘体。氮化硼还具有诸多特殊的性能,仅在耐火材料使用方面可用作高温热电偶保护管,熔炼金属的器皿及宇宙航行中热屏蔽材料等。总之,氮化硼制品在未来高科技产品开发方面显示出广阔的前景。

==================================================================================================================

油性纳米氮化硼陶瓷润滑油添加剂

油性纳米氮化硼陶瓷润滑油添加剂直接地在机械运转过程中通过化学耦合反应,在金属表面形成了陶瓷金属界面,使所有的摩擦表面金属陶瓷化,实现了陶瓷金属材料在传统工业中的普遍应用。

现在所有的润滑油或润滑油添加剂,都是对于润滑油的处理。有些纳米技术的润滑油添加剂,是将超细粉末,加工到纳米级的粉末,极其细小,在金属表面填补微小的空隙,以达到减少摩擦降低磨损的作用。油性纳米氮化硼陶瓷润滑油添加剂,是对材料进行改变的技术,而润滑油或润滑脂只是外表的形式,主要机理是化学耦和。化学耦合作用是形成化学键结,最早应用于玻璃钢纤维,陶瓷金属耦合技术将其应用于润滑领域是世界首创。陶瓷润滑技术由陶瓷化学耦合剂在机具运行中借着摩擦热,在金属表面化学耦合反应而形成化学键陶瓷结构。陶瓷润滑技术是与金属形成化学键结(**cal Bonding),从而根本上改变了金属表面的性质,将金属材料变为陶瓷材料。

由于机具形成了陶瓷金属材料,因为具有陶瓷金属材料的特性而使机械和产品达到了令人惊异的结果,是其他任何技术和产品所不能相比,是世界上任何其他产品做不到的。它已衍生出氮化硼陶瓷金属超级润滑产品,以及其他附加产品,如:陶瓷化轴承、陶瓷化变速箱、陶瓷化发动机、陶瓷化刀具,等等。

1)、陶瓷化轴承:设计寿命100小时的轴承,应用陶瓷润滑技术能够运转数千小时,甚至能达到4500小时以上。

2)、陶瓷化变速箱:变速箱的部位在润滑油达不到时往往造成损坏。

陶瓷润滑技术使变速箱在无油时仍然能够正常工作。

3)、陶瓷化发动机:汽车发动机,改善尾气排放,增强动力等。

4) 、节约不可再生能源和资源:

节约汽车燃油一项,平均为5%,节约石油能源。

5)、环境保护:

降低CO, HC, NOx 。特别是降低NOx 是世界上最难以解决的问题。氮化硼陶瓷金属润滑测试数据显示,降低氮氧化合物可达78-80%。

此外,氮化硼陶瓷润滑剂也有效减少工作躁音,这也是发动机、轴承及各种机械设备所要解决的问题。

产品特点:不含任何固体颗粒,在润滑油中长久良好分散,可以提高润滑油的抗积压性能,降低摩擦系数,在摩擦表面形成氮化硼陶瓷保护层。

下一篇:

氧化锆管应用(氧化锆传感器,氧化...

上一篇:

凯发陶瓷品质高端,价格合理