半导体器件用氮化硅陶瓷基片材料

二、Si3N4陶瓷基片

图1 Si3N4 晶体结构Si3N4具有3种晶体结构形态的物相,分别是α相、β相和γ相。其中α相和β相是Si3N4最常见的形态(图1),均为六方结构,可在常压下制备。Si3N4陶瓷具有硬度大、强度高、热膨胀系数小、高温蠕变小、抗氧化性能好、热腐蚀性能好、摩擦系数小、与用油润滑的金属表面相似等诸多优异性能,是综合性能最好的结构陶瓷材料。单晶Si3N4的理论热导率最高可达400W·m-1·K-1,具有成为高导热基片的潜力。此外Si3N4的热膨胀系数3.0×10-6 K-1左右,与Si、SiC 和 GaAs 等材料匹配良好,这使Si3N4陶瓷将成为一种极具有吸引力的高强高导热电子器件基板材料。

与其他陶瓷材料相比,Si3N4陶瓷材料具有明显优势,尤其是在高温条件下氮化硅陶瓷材料表现出的耐高温性能、对金属的化学惰性、超高的硬度和断裂韧性等力学性能。表1给出了Si3N4、AlN和Al2O3三种陶瓷基板材料的性能对比,可看出Si3N4陶瓷的抗弯强度、断裂韧性都可达到AlN的2倍以上。特别是在材料可靠性上,Si3N4陶瓷具有其他二者无法比拟的优势。表1 Si3N4、AlN和Al2O3三种陶瓷基板材料的性能比较

注:*可靠性测试指在-40~+150℃条件下循环,材料不发生破坏的次数

Si3N4陶瓷为强共价键结构,热的传递机制为声子传热。Si3N4陶瓷烧结体复杂的结构,对声子的散射较大,使常用Si3N4陶瓷结构件产品热导率偏低。然而通过配方设计和烧结工艺优化等方法,目前高导热Si3N4陶瓷,在不损失力学性能的前提下,热导率可达80~100 W·m-1·K-1。从热导率的角度,似乎Si3N4陶瓷与AlN还存在差距。但是陶瓷基片在半导体封装中是以陶瓷覆铜(Cu)板的形式使用的,Si3N4陶瓷基板优异的力学性能,使其可以涂覆更厚的金属Cu。如图2所示,厚度为0.635mm的AlN陶瓷基板单边只能涂覆0.3mm左右厚的Cu,Cu层更厚会导致基板开裂,而厚度为0.32mm的Si3N4陶瓷基板单边覆Cu厚度可达0.5mm以上。这两种陶瓷覆Cu板的热阻都为0.5℃/W,如表1所示。即二者在使用时的散热性是等效的。

图2 Si3N4和AlN陶瓷覆Cu板热阻比较

此外,Si3N4陶瓷覆Cu板还具有更高的安培容量,

如图3所示。

可见Si3N4陶瓷是综合了散热性能、可靠性和电性能最佳的半导体绝缘基片材料,未来应用前景十分广阔。图3不同材料覆Cu板性能比较及发展趋势

三、Si3N4陶瓷基片的应用Si3N4陶瓷基片材料在未来的广阔的市场前景,引起了国际陶瓷企业的高度重视。而目前全球真正将Si3N4陶瓷基片用于实际生产电子器件的只有东芝、京瓷和罗杰斯等少数公司。商用Si3N4陶瓷基片的热导率一般在56~90 W·m-1·K-1。以日本东芝公司为例,截2016年已占领了全球70%的氮化硅基片市场份额,据报道其Si3N4陶瓷基片产品已用于混合动力汽车/纯电动汽车(HEV/EV)市场领域。最近也有报道日立金属株式会社开发了能安装在电动汽车、混合电动汽车、铁路车辆、工业机器的高导热氮化硅电路板,使用该产品能使功率模块的冷却装置小型化且更加廉价,该公司预计于2019年将氮化硅电路板进行量产。图4为Si3N4陶瓷基片替代AlN陶瓷基片在电动汽车中的应用案例。

![]()

图4 Si3N4陶瓷基片在电动汽车中的应用

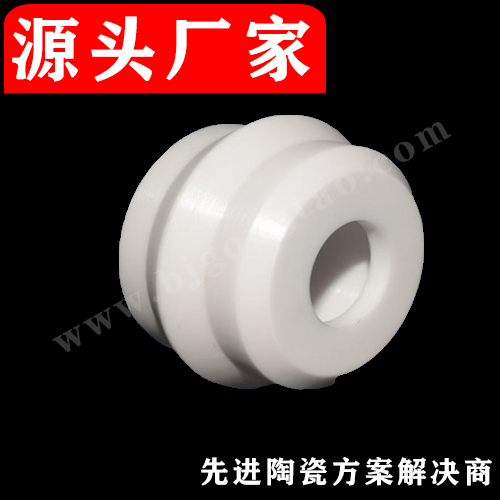

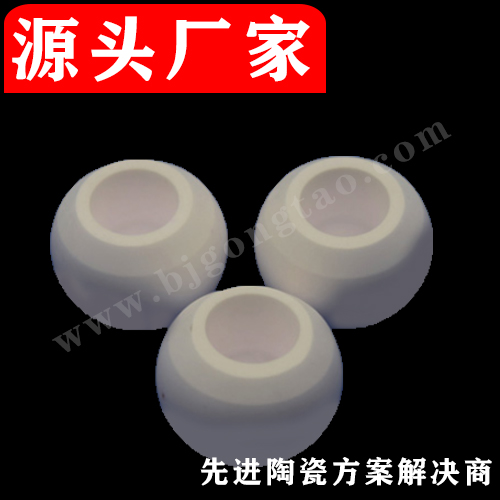

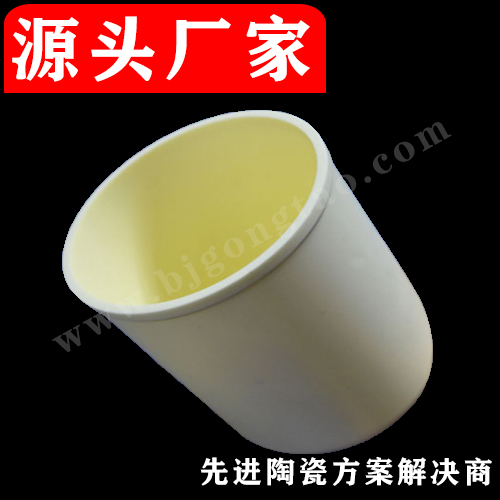

图5高导热Si3N4陶瓷基片及其覆Cu板产品

目前,全球半导体器件技术都朝着更高的电压、更大的电流,和更大的功率密度方向发展。这种趋势推动着宽禁带半导体如:SiC和氮化镓(GaN)在不久的将来迅速的替代Si。高的功率和使用环境的复杂力学性,对封装材料的服役可靠性提出了极严苛的要求。如前文分析Si3N4陶瓷基片(图5)是集高热导率、高可靠性于一身的综合性能最佳的基片材料, Si3N4陶瓷基片必将是未来半导体器件陶瓷基片的发展趋势,并为第三代半导体的发展提供坚实的材料基础。

四、Si3N4陶瓷基片对原料粉体的要求对Si3N4陶瓷基片导热性能影响的关键因素是Si3N4中晶格氧含量。Si3N4的两种晶型的粉体都可作为陶瓷基片的原料,但是无论选择a相还是β相原料,都要求具有较高的纯度,因为不纯的原料会引入较高含量的杂质,而杂质的存在会引起声子的散射,从而降低陶瓷的热导率。