优质产品

01 六方氮化硼

凯发生产的六方氮化硼产品在1800-2000℃下烧结而成,结晶度高、粒度更均匀,高结晶度的六方氮化硼的导热、绝缘、润滑、耐高温及耐熔融金属腐蚀等各项性能均优于普通产品。可用于各种高端领域使用,包括航天、电子、化妆品及导热材料等行业。

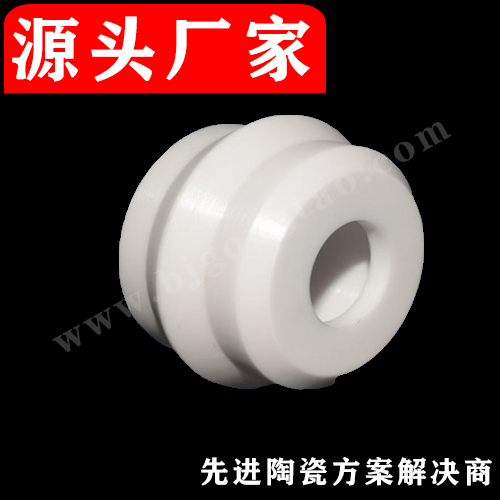

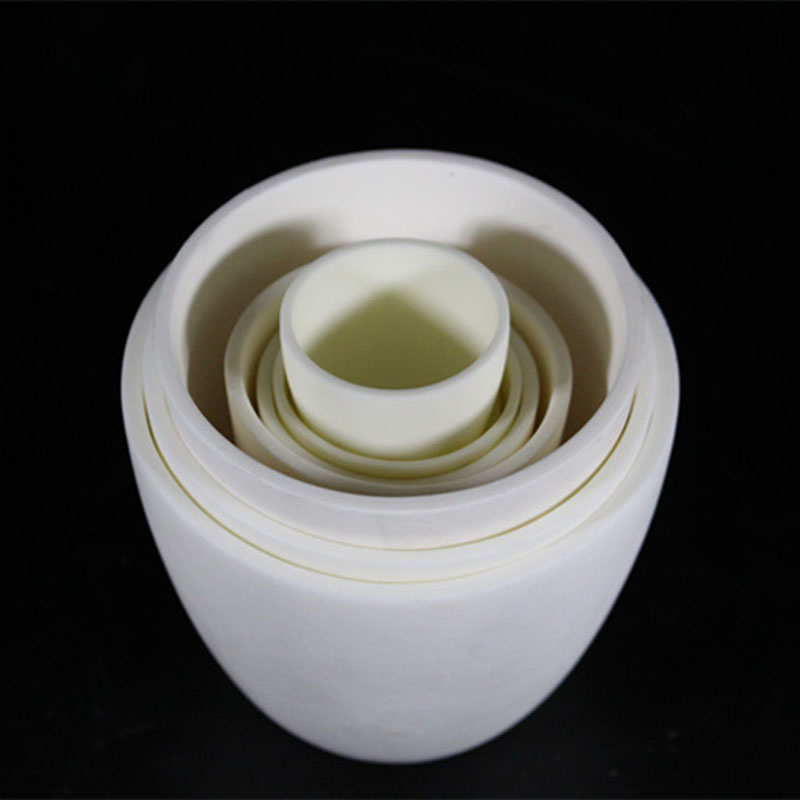

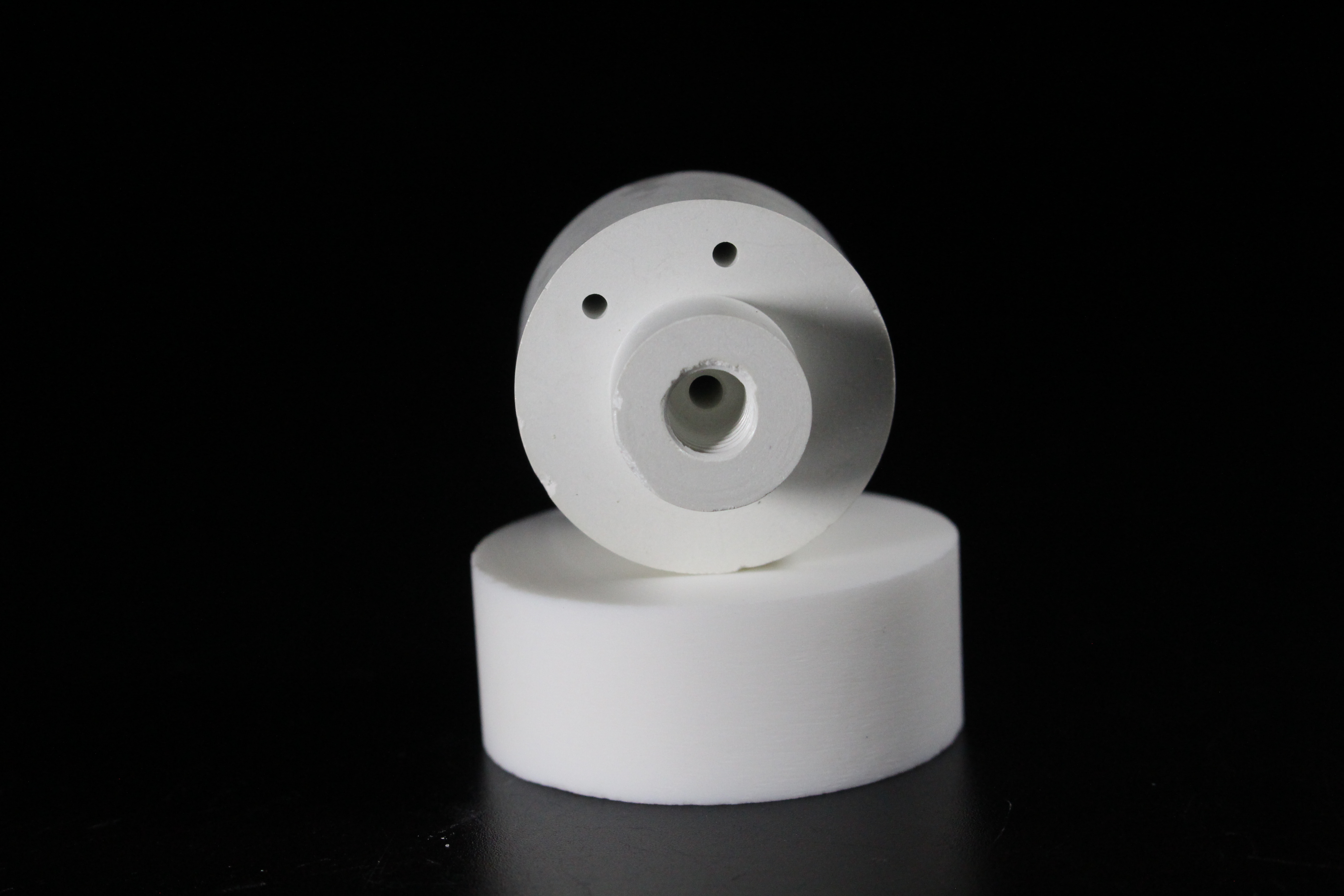

02 氮化硼陶瓷

产品特点及优势:

采用国际先进工艺高温氮化硼原料,确保材料纯度及耐高温性能。

采用冷等静压成型及双向加压的热压烧结工艺,材料致密度高,使用寿命长。

稳定成熟的生产技术及工艺,不添加任何粘结剂,保证材料稳定性。

典型应用:

熔融金属用高纯氮化硼坩埚;氮化物荧光粉、氮化硅、氮化铝等陶瓷及粉体烧结用坩埚、承烧板;高温炉电极绝缘件及保护管;多晶硅铸锭炉用氮化硼绝缘组件。

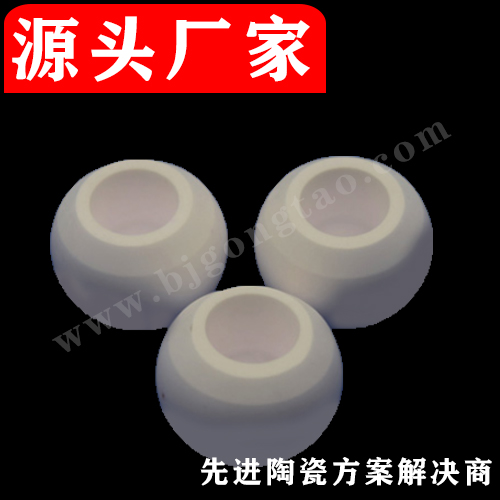

03 氮化硼复合陶瓷

产品特点及优势:

独特工艺配方,优化组成结构,材料具备优异的抗热震、耐腐蚀、抗蠕变等性能。

采用国际先进的真空热压烧结法,材料结构细腻,致密度高,具备优越的物理性能。

高温下与熔融金属不反应、不润湿、不沾污,广泛应用于各种熔融金属接触的应用。

典型应用:

氮化硼水平连铸分离环;氮化硼薄带连铸侧封板;非晶、纳米晶制带氮化硼喷嘴、特种金属粉末喷嘴及导流管。

04 氮化硼涂料

产品特点:

产品环保特性:氮化硼为环保材质、无毒、零污染。

化学特性:高温环境下不沾性强,防止金属腐蚀、粘连工具。

产品特性:特殊配方、水型基质、使用容易。

05 氧化锆陶瓷

产品特点及优势:

纯ZrO2为白色,含杂质时呈黄色或灰色,一般含有HfO2,不易分离。世界上已探明的锆资源约为1900万吨,氧化锆通常是由锆矿石提纯制得。在常压下纯ZrO2共有三种晶态:单斜(Monoclinic)氧化锆(m-ZrO2)、四方氧化锆(t-ZrO2)和立方(Cubic)氧化锆(c-ZrO2),

成型

氧化锆陶瓷的成型有干压成型、等静压成型、注浆成型、热压铸成型、流延成型、注射成型、塑性挤压成型、胶态凝固成型等。其中使用最广泛的是注塑与干压成型。

烧结

氧化锆陶瓷可采用的烧结方法通常有: ⑴无压烧结,⑵热压烧结和反应热压烧结,⑶热等静压烧结(HIP),⑷微波烧结, ⑸超高压烧结, ⑹放电等离子体烧结(SPS),⑺原位加压成型烧结等。常以无压烧结为主。

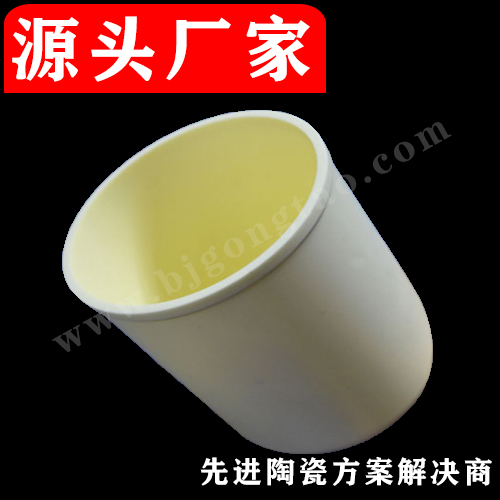

05 氧化钙陶瓷

产品特点及优势:

氧化钙陶瓷(calcia ceramics)是指以氧化钙为主要成分的陶瓷。

性质:氧化钙具有NaCl型晶体结构,密度为3.08~3.40g/cm3,熔点为2570℃,具有热力学稳定性,能在高温(2000℃)下使用,与高活性金属熔体的反应小,受氧或杂质元素的污染少。制品具有良好的抗熔融金属侵蚀性和抗熔融磷酸钙侵蚀的作用。可用干压法成型,也可注浆成型。

陶瓷烧结

是坯体在高温下致密化过程和现象的总称。

随着温度升高,陶瓷坯体中具有比表面大,表面能较高的粉粒,力图向降低表面能的方向变化,不断进行物质迁移,晶界随之移动,气孔逐步排除,产生收缩,使坯体成为具有一定强度的致密的瓷体。

烧结的推动力为表面能。烧结可分为有液相参加的烧结和纯固相烧结两类。烧结过程对陶瓷生产具有很重要的意义。为降低烧结温度,扩大烧成范围,通常加入一些添加物作助熔剂,形成少量液相,促进烧结。如添加少量二氧化硅促进钛酸钡陶瓷烧结;又如添加少量氧化镁、氧化钙、二氧化硅促进氧化铝陶瓷烧结。

05 碳化硼陶瓷

B4C粉末的制备

B4C粉末的制备方法可参照SiC粉末的制备方法。对于用碳还原硼酐的制备方法,反应式如下:

2B2O3+ 7C⇋B4C + 6CO

这种方法是间接加热配料或在电阻炉和电弧炉中直接让电流通过配料,温度达到2200℃时,B4C分解为富碳和硼,而硼在高温时,又会挥发,在电弧炉中制取的B4C,含有大量的游离石墨,其含量达20%~30%。在电阻炉中制备的B4C,含少量的游离碳,但含有游离硼,含量达1%~ 2%。

在碳存在下,用镁热法还原硼酐,可产生十分细的碳化硼粉末其中的氧化镁用酸洗去。在这种碳化硼中,镁以及游离硼可能是主要杂质。由于过程中温度很低,因此游离硼含量要比在电阻炉中用碳还原硼酐所制备的碳化硼稍多一些 。

成型与烧成

碳化硼陶瓷可采用各种方法成型。为了获得致密的B4C,一般采用热压烧结法来制取。热压烧结的B4C可以达到理论密度的98%,制备时在真空热压炉或普通热压炉中进行,热压温度为2100℃,压力为80~100MPa,保温数分钟,降温时需要保持压力。由于B4C的抗热震性较差,因此降温要缓慢。热压温度不宜过高,到2150℃会出现B4C-C共晶液相,但温度过低,则产品密度低。采用B4C超细粉原料,可以获得密度和硬度均高的碳化硼陶瓷制品。